Сверление железобетона. Часть 7: О начале сверления

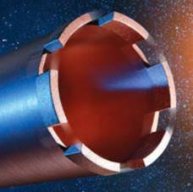

Фрагмент записи со 2-го тематического семинара «Сверлим железобетон правильно!», 15 сентября 2016 г. Рассказывают Юрий Пашаев, руководитель отдела продаж компании «Адель Инструмент» и Борис Баранов, инженер техотдела завода «Дельта»: - Перед тем, как начать сверление, естественно, сверлится это все при помощи сверлильной установки - это станина, электродвигатель, бачок для воды с автономной подачей (это может быть не бачок, а какая-то большая емкость с насосом) и, естественно, коронка. Перед тем, как начать сверлить, нам надо закрепить установку. Самый распространенный способ крепления - это анкерное, т.е. анкер, резьбовая шпилька. Установка должна быть достаточно жестко закреплена, она не должна иметь каких-то шатаний-колебаний на поверхности. На большинстве установок есть глазки с водным уровнем, которые показывают, насколько вертикально или насколько горизонтально у нас стоит установка. В некоторых случаях это необходимо строго выдерживать эти плоскости, поэтому вот эти вот 4 юстировочных винта по краям платформы позволяют это все сделать. После того, как закрепили установку, спозиционировали коронку по центру отверстия, выбрали правильные обороты на редукторе для того диаметра коронки, которым мы сверлим - это тоже немаловажно. Т.е. все установки начиная от 2 кВт имеют редуктор. На установках, которые больше 2 кВт это, как правило, 3-х позиционный редуктор, который позволяет менять скорость вращения вала в 3-х позициях. На более слабых установках редуктор, как правило 2-х позиционный, который позволяет менять скорость вращения только в 2-х позициях. Обязательное условие - это правильный подбор скорости вращения относительно диаметра коронки, которой мы сверлим. Есть еще немаловажный момент - это количество воды, которое мы должны подавать в зону реза, для того, чтобы, в первую очередь, у нас происходило корректное охлаждение сегмента и корпуса коронки и для того, чтобы шлам, который у нас образуется в процессе сверления интенсивно вымывался из зоны реза. Все производители, не только мы, дают такую рекомендацию - назову средний диаметр 130-й - для 130-го диаметра количество воды должно равняться 3 л в минуту. В этом случае происходит абсолютно корректное сверление, абсолютно хорошее вымывание шлама из зоны реза. Это количество воды мы проверяли и в полевых условиях, и на стенде, на котором мы проводим испытания и тесты - так вот там как раз все результаты замеряются, количество воды строго 3 л в минуту, ни больше ни меньше, и мы получаем этот результат. Понятно, что на объектах есть сложности с подачей воды - где-то мы высоко, или где-то вода расположена далеко - естественно, мы это количество на стройплощадках не выдерживаем, поэтому у нас показания по ресурсу сегментов разные. Бывают достаточно часто случаи, когда наши потребители говорят: "Ребята, мы купили у вас коронку, вы заявляете 8, она отстояла у нас 5 м и все кончилось". Когда мы начинаем разбираться, в чем причина, выясняется, что количество воды было маленькое. Это одна из основных причин, которая влияет на износ сегмента. Ну, и также это влияет на скорость проходки, на время, которое мы тратим на сверление 1 отверстия. Наверное, это основные моменты, на которые надо обращать внимание в процессе сверления. Стойки, т.е. сами станины для сверления разных производителей могут быть в разном исполнении. Ну, вот на мой взгляд, на что необходимо обращать внимание, когда мы хотим приобрести какую-то сверлильную установку, какую-то стойку. В первую очередь, это наличие заднего распорного откоса, которая создает во всей этой конструкции дополнительную жесткость. Это тоже немаловажно. Это позволяет гасить какие-то дополнительные колебания, биения, которые в первую очередь будут отражаться на корпусе коронки и на сегментах. Второй момент, на что нужно обращать внимание - это на каретку, как она сделана, т.е. в каком исполнении. Есть станины, где на каретке нет редуктора. Т.е. когда есть прямая передача, вот как вот в этом случае - т.е. у нас шестереночка, напрямую перемещается по рейке. Это быстро, но не совсем удобно. Почему это не удобно? Когда мы сверлим, сопротивление достаточно большое, рука оператора устает, и он не чувствует осевую нагрузку на коронку. Т.е. он давит с каждым разом, с каждым оборотом все сильнее, сильнее и сильнее. Это не совсем правильно. Редуктор нам позволяет, скажем так, сделать это более нежно, т.е. когда мы давим, мы более четко ощущаем осевое давление на коронку, поэтому сверление происходит быстрее и более корректно. --------------- Подписаться на канал - http://www.youtube.com/c/adelplant?sub_confirmation=1 Алмазный инструмент - http://diamond-instruments.ru/ Завод алмазного инструмента «Дельта» - http://deltaplant.ru/

Фрагмент записи со 2-го тематического семинара «Сверлим железобетон правильно!», 15 сентября 2016 г. Рассказывают Юрий Пашаев, руководитель отдела продаж компании «Адель Инструмент» и Борис Баранов, инженер техотдела завода «Дельта»: - Перед тем, как начать сверление, естественно, сверлится это все при помощи сверлильной установки - это станина, электродвигатель, бачок для воды с автономной подачей (это может быть не бачок, а какая-то большая емкость с насосом) и, естественно, коронка. Перед тем, как начать сверлить, нам надо закрепить установку. Самый распространенный способ крепления - это анкерное, т.е. анкер, резьбовая шпилька. Установка должна быть достаточно жестко закреплена, она не должна иметь каких-то шатаний-колебаний на поверхности. На большинстве установок есть глазки с водным уровнем, которые показывают, насколько вертикально или насколько горизонтально у нас стоит установка. В некоторых случаях это необходимо строго выдерживать эти плоскости, поэтому вот эти вот 4 юстировочных винта по краям платформы позволяют это все сделать. После того, как закрепили установку, спозиционировали коронку по центру отверстия, выбрали правильные обороты на редукторе для того диаметра коронки, которым мы сверлим - это тоже немаловажно. Т.е. все установки начиная от 2 кВт имеют редуктор. На установках, которые больше 2 кВт это, как правило, 3-х позиционный редуктор, который позволяет менять скорость вращения вала в 3-х позициях. На более слабых установках редуктор, как правило 2-х позиционный, который позволяет менять скорость вращения только в 2-х позициях. Обязательное условие - это правильный подбор скорости вращения относительно диаметра коронки, которой мы сверлим. Есть еще немаловажный момент - это количество воды, которое мы должны подавать в зону реза, для того, чтобы, в первую очередь, у нас происходило корректное охлаждение сегмента и корпуса коронки и для того, чтобы шлам, который у нас образуется в процессе сверления интенсивно вымывался из зоны реза. Все производители, не только мы, дают такую рекомендацию - назову средний диаметр 130-й - для 130-го диаметра количество воды должно равняться 3 л в минуту. В этом случае происходит абсолютно корректное сверление, абсолютно хорошее вымывание шлама из зоны реза. Это количество воды мы проверяли и в полевых условиях, и на стенде, на котором мы проводим испытания и тесты - так вот там как раз все результаты замеряются, количество воды строго 3 л в минуту, ни больше ни меньше, и мы получаем этот результат. Понятно, что на объектах есть сложности с подачей воды - где-то мы высоко, или где-то вода расположена далеко - естественно, мы это количество на стройплощадках не выдерживаем, поэтому у нас показания по ресурсу сегментов разные. Бывают достаточно часто случаи, когда наши потребители говорят: "Ребята, мы купили у вас коронку, вы заявляете 8, она отстояла у нас 5 м и все кончилось". Когда мы начинаем разбираться, в чем причина, выясняется, что количество воды было маленькое. Это одна из основных причин, которая влияет на износ сегмента. Ну, и также это влияет на скорость проходки, на время, которое мы тратим на сверление 1 отверстия. Наверное, это основные моменты, на которые надо обращать внимание в процессе сверления. Стойки, т.е. сами станины для сверления разных производителей могут быть в разном исполнении. Ну, вот на мой взгляд, на что необходимо обращать внимание, когда мы хотим приобрести какую-то сверлильную установку, какую-то стойку. В первую очередь, это наличие заднего распорного откоса, которая создает во всей этой конструкции дополнительную жесткость. Это тоже немаловажно. Это позволяет гасить какие-то дополнительные колебания, биения, которые в первую очередь будут отражаться на корпусе коронки и на сегментах. Второй момент, на что нужно обращать внимание - это на каретку, как она сделана, т.е. в каком исполнении. Есть станины, где на каретке нет редуктора. Т.е. когда есть прямая передача, вот как вот в этом случае - т.е. у нас шестереночка, напрямую перемещается по рейке. Это быстро, но не совсем удобно. Почему это не удобно? Когда мы сверлим, сопротивление достаточно большое, рука оператора устает, и он не чувствует осевую нагрузку на коронку. Т.е. он давит с каждым разом, с каждым оборотом все сильнее, сильнее и сильнее. Это не совсем правильно. Редуктор нам позволяет, скажем так, сделать это более нежно, т.е. когда мы давим, мы более четко ощущаем осевое давление на коронку, поэтому сверление происходит быстрее и более корректно. --------------- Подписаться на канал - http://www.youtube.com/c/adelplant?sub_confirmation=1 Алмазный инструмент - http://diamond-instruments.ru/ Завод алмазного инструмента «Дельта» - http://deltaplant.ru/